钣金视觉测量仪

钣金视觉测量仪

- Detail

- Parameters

【概述】

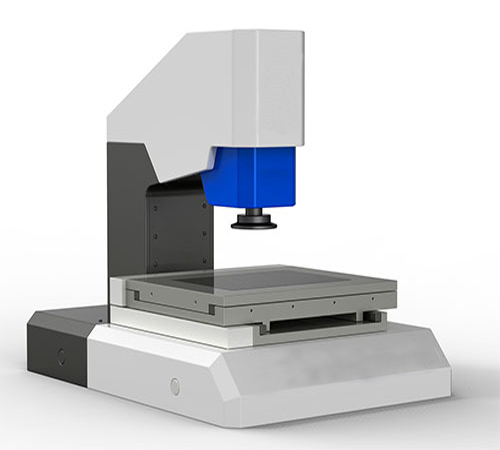

MVI钣金视觉测量仪采用了高分辨率的工业成像系统对被测零件进行拍照,获取零件的真实完整轮廓。通过专门开发的检测软件将其与原始CAD图形(即测量基准)自动进行全面比较,生成彩色偏差图。钣金测量仪主要用于钣金加工首件测量、尺寸检测。

钣金测量仪-MVI视觉测量系统

【产品背景】

现代钣金制造业越来越趋于多品种、小批量生产,如何提高生产效率保证产品品质,是钣金制造企业一直在追求的目标。钣金加工下料检测和首件检测至关重要,传统的检测方法如:游标卡尺、卷尺等检测手段无法实现现代化制造工厂对质量控制的要求,严重制约制造业的发展。

近些年来,随着机器视觉技术的日益成熟,利用机器视觉进行尺寸测量为整个制造业的发展注入了新的活力,解决了制造业零件尺寸检测无法实现智能化的瓶颈。

【产品简介】

无锡精质视觉科技有限公司完全自主设计研发的MVI钣金视觉测量系统,我们又之为“钣金测量仪”,主要由相机、镜头、光源、工作平台以及电脑与测量软件等组成。它采用摄影图像测量技术,集光学、电子、计算机图像处理技术于一体的高精度、高效率、高可靠性的精密测量仪器。

钣金视觉测量系统能够对零件的二维几何参数(如:长度、宽度、弧度、直/半径、角度、孔距等)进行非接触式的微米级测量。它有效地解决了人工测量偏差和一次成像范围测量精度的矛盾,测量速度是传统测量仪器的10倍及以上,大幅提高了测量效率和测量精度,消除人为误差,实现了零件精密测量的自动化和智能化。是目前测量速度最快、运行成本最低、最可靠的零件二维尺寸测量系统。

【系统功能】

1、一键测量:不管多么复杂轮廓的平面零件,均可一次获取所有尺寸,和基准CAD图纸进行比对加工偏差或缺失一目了然直观显示;

2、虚拟卡尺:只需要通过鼠标点击需要测量的相关轮廓,即使是那些常规手段很难直接测量的项目即刻获取测量结果;

3、逆向测量:逆向工程是在没有零件CAD图纸的情况直接获取零件轮廓进行拟合可获取相应的CAD图形文件;

4、拼接测量:对于超出测量平台范围的超大零件,MVI可采用拼接测量方法,即对零件分成两部分,分别进行图像摄取,然后选择拼接基准对两部分零件图像进行自动拼接,再进行测量;

5、图纸检查:MVI测量系统对CAD图纸具有自动检查功能,如轮廓不封闭、多余轮廓、多余线段、标注不规范等进行自行判断;

6、测量报表:通过与基准CAD图纸标注尺寸进行比对生成尺寸检测报告,检测结果一目了然;

7、错误检查:能够对钣金加工过程中的加工错误(如少孔、多孔等加工缺失)进行自动判断识别。

【产品优势】

MVI钣金测量仪采用先进的视觉图像技术,简单、快速、精确可以测量各种不同大小尺寸零件的二维尺寸,大幅提高零件尺寸检测效率,是目前尺寸测量检测效率最高的视觉系统。主要特点如下:

1.大幅缩短测量时间

以往的人工尺寸检测对于复杂的钣金零件需要对每个几何尺寸进行测量记录,耗时相对较长,而MVC钣金测量仪从获取零件到后期处理时间只要一分钟左右,不管是多么复杂的零件,所有尺寸一次获取,是传统人工检测的10倍以上。

2.消除认为误差

对于以往的人工尺寸检测容易受人为因素影响,如习惯“测量哪个点”、“测量对象的边缘与何处对齐”、“焦点放在何处”等问题都会根据个人的习惯和技能不同而得出不同的结果。而MVI测量系统自动进行点、线、边缘扑捉,测量精度不受人为因素影响。

3.测量数据应用简便

人工测量需要的零件轮廓内每个元素的测量结果记录在纸上,再手工录入电脑用表格进行计算分析制作检测报告书。而MVI钣金测量仪可导入零件CAD图纸进行贴合比对,自动生成偏差图输出检测报表,支持多种文件格式输出并进行打印。

4.操作简单

只需将零件放置在测量平台任何位置,进行软件测量操作,任何车间人员都可以操作。

5.测量范围广

可测量最大尺寸1800*1200mm的零件,超大零件可进行拼接测量。

6.对环境要求宽松

可放在加工车间配合机床配套使用。

【技术参数】

项目 | 技术参数 |

测量精度 | ±0.05mm |

测量范围 | 1200mm*900mm |

最大零件厚度 | 240mm |

最大零件重量 | 150kg |

成像系统 | 工业级高分辨率相机 |

操作环境温度 | 10-40 |

电源 220 | 220V |

软件 | MVI钣金视觉测量专业软件 |