玻璃检测设备

玻璃检测设备

- Detail

- Parameters

玻璃表面缺陷检测

随着用户对玻璃膜质量要求的日益严格,越来越多的生产厂家开始注重玻璃本身的表面质量问题。黑点,晶点,杂质,夹杂,线条,黑点,凝胶外观瑕疵为玻璃表面的主要缺陷,很小的瑕疵都会影响产品的质量。

目前传统的生产型企业都是借助人眼进行缺陷检测,但是由于人工检测成本昂贵、易于疲劳以及人眼无法在高速运行的生产线上进行检测,所以传统的人眼检测无法满足高质量的生产工艺的要求。

玻璃表面瑕疵在线检测系统能够在线进行高速、精确的缺陷检测,并结合现场工艺在线报警、报表统计及产品分级处理,为企业确保产品质量提供有效的解决方案。

一、功能需求:

需求名称 | 参数 |

检测幅宽 | MAX 2000mm |

检测速度 | MAX 500m/min |

检测缺陷 | 晶点,杂质,夹杂,线条,黑点等外观缺陷 |

检测精度 | MIN 0.05mm |

缺陷标识 | 自动声光报警,缺陷位置,数量及大小软件标记 |

报表打印 | 每卷玻璃生产后,都会生成质量报表 |

历史记录 | 记录缺陷米数、直径、横向位置、图像信息 |

瑕疵分类 | 根据不同瑕疵的成像特征进行瑕疵的自动分类 |

安装位置 | 具体安装位置根据现场确定 |

操作位置 | 在相机的camera link线长度范围以内进行安装 |

检测要求 | 检测精度要求范围以内100%检出 |

缺陷打标 | 缺陷位置边缘自动贴标处理(选配) |

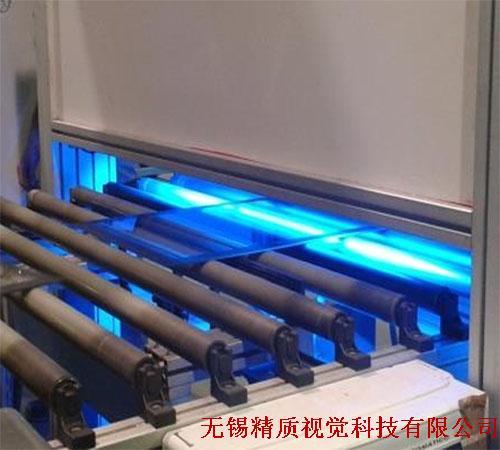

将工业线阵CCD 相机架设在生产线上方,同时采用高亮的LED线性聚光冷光源进行背打光,通过线阵CCD相机和高速图像处理系统进行实时的在线扫描。当玻璃表面出现瑕疵时,强光透过玻璃,同时CCD将采集到到表面图像通过图像处理系统发现和获取表面瑕疵图像信息。系统自动记录瑕疵的图像、位置等信息,同时通过信号控制实现打标机对瑕疵的自动贴标定位。

线阵CCD摄像机通过连接在幅面驱动轴上的编码器触发获取幅面的图像信息,CCD相机的分辨率、纵向线扫频率等性能确定系统的采集精度,系统精度高,图像数据处理量大,数据经过高速处理后保留玻璃表面瑕疵的数据信息(大小、直径、横纵向位置)并控制输出,计算机系统通过数据库记录和管理缺陷具体位置、大小和图像等信息。

二、系统检测原理图如图所示:

(注:此图为示意图,只为表现突出系统大致的安装位置,材料的走向与生产的实际情况有误差,不影响系统检测,光源相机的精确尺寸根据现场调试确定。)

三、玻璃表面瑕疵在线检测系统包含:

1)高精度原装进口工业线阵CCD 相机及光学镜头;

2)原装进口高亮度工业线阵LED 线性冷光源;

3)原装进口数字图像采集处理系统;

4)触发控制输入和一套 I/O 执行控制输出;

5)自动报警及统计系统;

6)工业系统集成软件;

7)工业电气控制柜;

8)相机固定调节的支架及其它机械支架;

9)声光报警系统;

图2.2玻璃在线检测系统功能示意图

1. 100%玻璃表面瑕疵在线检测,发现瑕疵时可根据系统设定进行声光报警,同时产品幅面边缘根据需要可以进行自动标记(选配),提示及时修复,避免大量缺陷产品的产生;

2. 完整产品幅面瑕疵信息统计,在检测到瑕疵时系统会自动统计出当前瑕疵的图像、面积、位置、大小等信息,同时每卷产品都有完全的疵点图像、位置分布和数量统计等信息可连接打印机选择打印;

3. 高精度,方案可100%检测出设定精度以上的孔洞缺陷,满足客户的不断提升的产品品质要求;

4. 软件数据库管理功能,可以对生产的每卷材料进行精确的质量统计,详细的缺陷记录(大小和位置)和统计为生产工艺及设备状态调整提供了方便,离线分析,用于后续分切和质量管理,可有效保证产品质量;

5. 系统联动.当系统检测到疵点时进行声光报警,也可在系统中加入其它连锁I/O 输出;

软件主界面如图所示:

四、软件功能:

1.实时的瑕疵位置分布地图显示;

2.实时的缺陷图像及具体信息显示;

3.自动生成产品批次号同时可以在生产过程中手动修改产品批次号;

4.根据产品批次号建立完善的历史数据库查询,调取;

5.历史记录自动生成对应批次号的瑕疵位置分布图,方便后期处理;

6.信息报表的统计生成及打印;

7.实时的瑕疵图片截取展示;

8.长时间、大容量的历史记录存储;

9.远程技术服务;

系统在进行检测之前,会对各种缺陷的图样进行采集,对每一种缺陷进行特征(如大小、形状、面积等)分析,并建立缺陷数据库。如下图所示: